25 آذر مطالعه موردی بهینهسازی مصرف انرژی در یک واحد صنعتی متالورژی

چکیده

بهینهسازی مصرف انرژی در تأسیسات صنعتی برای کاهش هزینهها و افزایش بهرهوری امری حیاتی است. این مطالعه یک کارخانه متالورژی را مورد بررسی قرار میدهد که محصولات فروآلیاژ، قالبهای القایی، سیمکشی و شمشهای منیزیم با خلوص بالا تولید میکند و به دلیل بهرهبرداری مداوم از تجهیزات سنگین، با مصرف بالای انرژی و ضریب توان پایین مواجه است. در این پژوهش، مصرف انرژی، الگوهای دیماند، ضریب توان و نیازهای توان راکتیو تحلیل شد. بررسیها با استفاده از زیراندازهگیری، پایش بار و تحلیل آماری انجام گردید. اقدامات بهینهسازی شامل مدیریت هوشمند بار، درایوهای با فرکانس متغیر (VFD)، روشنایی LED و بانکهای خازنی خودکار پیشنهاد شد. نتایج نشاندهنده صرفهجویی بالقوه انرژی به میزان ۲۵ تا ۴۰٪ و بهبود ضریب توان بالای ۰.۹۱ است که منجر به کاهش هزینهها و افزایش طول عمر تجهیزات میشود.

مقدمه

بهرهوری انرژی بهدلیل افزایش تقاضای برق، رشد تعرفهها و نگرانیهای زیستمحیطی به یک اولویت جهانی تبدیل شده است. صنایع متالورژی و شیمیایی از بزرگترین مصرفکنندگان انرژی الکتریکی هستند و بیش از ۴۰٪ از کل مصرف برق جهان را به خود اختصاص میدهند [4]. ازاینرو، بهینهسازی مصرف انرژی صنعتی علاوه بر کاهش هزینههای عملیاتی، به تولید پایدار و کاهش انتشار گازهای گلخانهای نیز کمک میکند. مطالعات مختلف نشان دادهاند که استفاده از درایوهای با فرکانس متغیر (VFD) میتواند مصرف انرژی موتورهای الکتریکی را تا ۳۰٪ کاهش دهد [1]، و بانکهای خازنی خودکار موجب بهبود ضریب توان و کاهش تلفات توان راکتیو میشوند [2]. همچنین، چن و همکاران (2019) سیستم مدیریت بار یکپارچهای را پیشنهاد کردند که عملکرد تجهیزات پرقدرت را بر اساس قیمت لحظهای انرژی و شرایط شبکه تنظیم میکند [3]. با وجود این پیشرفتها، بیشتر پژوهشها تنها بخشهای خاصی مانند کنترل موتور یا روشنایی تمرکز داشته و به راهکارهای جامع مدیریت انرژی نپرداختهاند. مطالعات محدودی به بهینهسازی همزمان توان اکتیو و راکتیو در واحدهای متالورژی چندشیفتی پرداختهاند، درحالیکه این صنایع با تجهیزات سنگینی مانند کورههای القایی، کمپرسورها و سیستمهای خنککننده، توان راکتیو بالا و بار پیک قابلتوجهی ایجاد میکنند. بنابراین، رویکردی یکپارچه و دادهمحور برای پایش و بهینهسازی الگوهای مصرف ضروری است. این پژوهش با تحلیل دادههای واقعی از یک واحد صنعتی پرمصرف، چارچوبی سیستماتیک برای کاهش تلفات توان اکتیو و راکتیو ارائه میدهد. این چارچوب شامل پایش دقیق رفتار بار، بهینهسازی زمانبندی تجهیزات و بهبود ضریب توان از طریق کنترل هوشمند بانکهای خازنی است. نتایج حاصل، دیدگاههای عملی برای مدیران انرژی صنعتی فراهم کرده و به توسعه سیستمهای تولید کارآمدتر و پایدارتر کمک میکند [5].

روششناسی

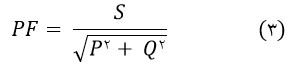

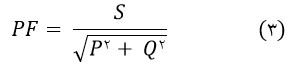

در این مطالعه، دادههای مصرف انرژی با استفاده از کنتورهای اصلی و زیرکنتورهای نصبشده بر تجهیزات کلیدی از جمله کورهها، کمپرسورها، سیستمهای خنککننده، روشنایی، UPS و ژنراتور پشتیبان جمعآوری شد. برای ثبت دادهها از کنتور انرژی هوشمند سهفاز ساخت شرکت صنایع سنجش انرژی بهینهسازان توس استفاده گردید که امکان اندازهگیری دقیق ولتاژ، جریان و پارامترهای توان را فراهم میسازد. دادهها در بازههای ۱۵ دقیقهای طی دورهای دهروزه ثبت شدند و یک نمونهی یکروزه برای تحلیل جزئیتر مورد بررسی قرار گرفت. اندازهگیری جریان سهفاز بهمنظور ارزیابی عدم تعادل و تأثیر آن بر راندمان سیستم انجام شد. همچنین، ضریب توان (PF) و نیاز توان راکتیو ![]() محاسبه گردید تا دورههای نیازمند اصلاح شناسایی و مصرف توان راکتیو بهینه شود. تحلیل دادهها بر الگوهای مصرف روزانه و شیفتی متمرکز بود تا دورههای پیک و غیرپیک مشخص شود و اثر توزیع بار بر تنش ترانسفورماتور و بهرهوری انرژی ارزیابی گردد. عدم تعادل جریان سهفاز برای شناسایی ناکارآمدیها و توزیع نامتوازن بار بررسی شد، در حالیکه نیاز توان راکتیو هر بازه زمانی با استفاده از رابطه زیر محاسبه شد:

محاسبه گردید تا دورههای نیازمند اصلاح شناسایی و مصرف توان راکتیو بهینه شود. تحلیل دادهها بر الگوهای مصرف روزانه و شیفتی متمرکز بود تا دورههای پیک و غیرپیک مشخص شود و اثر توزیع بار بر تنش ترانسفورماتور و بهرهوری انرژی ارزیابی گردد. عدم تعادل جریان سهفاز برای شناسایی ناکارآمدیها و توزیع نامتوازن بار بررسی شد، در حالیکه نیاز توان راکتیو هر بازه زمانی با استفاده از رابطه زیر محاسبه شد:

![]()

![]()

که در آن![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

تجهیزات و اقدامات بهینهسازی انرژی

جدول ۱ – جزئیات تجهیزات و ماشینآلات

اقدامات بهینهسازی انرژی شامل پایش دقیق مصرف با نصب زیرکنتور برای تجهیزات کلیدی و تحلیل دادهها جهت شناسایی نقاط پرمصرف است. جایگزینی روشنایی با LED موجب صرفهجویی ۵۰–۷۰٪ و بازگشت سرمایه در ۲–۳ سال میشود. بهینهسازی زمانبندی تجهیزات سنگین مانند کورهها و کمپرسورها، بار پیک و هزینهها را کاهش میدهد. رفع نشتیها در سیستم هوای فشرده تا ۳۰٪ صرفهجویی ایجاد میکند و کنترل هوشمند سیستمهای خنککننده ۱۰–۲۵٪ کاهش مصرف دارد. همچنین، نگهداری منظم موتورها و ژنراتورها، بهینهسازی UPS و استفاده از انرژی خورشیدی برای افزایش بهرهوری و کاهش هزینههای بلندمدت پیشنهاد میشود.

تحلیل مصرف انرژی و مدیریت بار

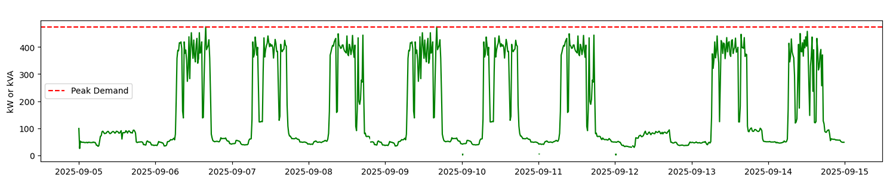

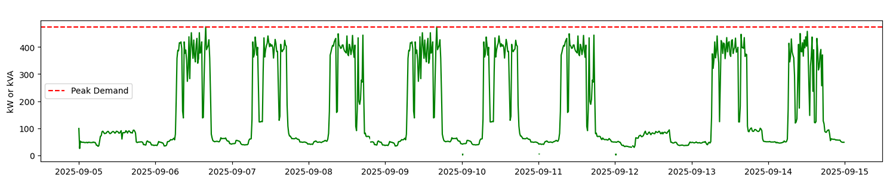

شکل ۱. پروفایل دیماند برق دهروزه تأسیسات

شکل ۱ تغییرات دیماند روزانه طی ده روز را نشان میدهد که اوج مصرف در آغاز شیفت روز بهدلیل راهاندازی همزمان تجهیزات پرقدرت رخ میدهد. با وجود فشار بالا، ترانسفورماتور ظرفیت کافی دارد. مدیریت هوشمند بار از طریق راهاندازی پلهای تجهیزات و نصب درایوهای با فرکانس متغیر (VFD) بر موتورهای بزرگ، میتواند جریان هجومی و مصرف انرژی را تا ۴۰٪ کاهش داده، اوج صبحگاهی و فشار بر شبکه را کم کند و بهرهوری انرژی را بهبود بخشد.

تحلیل و پایش ضریب توان

ضریب توان (PF) نسبت توان اکتیو به توان ظاهری را نشان میدهد و میزان بهرهوری تبدیل انرژی الکتریکی به کار مفید را مشخص میکند. ضریب توان با استفاده از معادله زیر محاسبه شد:

که در آن S توان اکتیو بر حسب کیلووات و Q توان راکتیو بر حسب کیلووار است. مقادیر ضریب توان بهصورت میانگینهای پانزدهدقیقهای از سیستم پایش بهدست آمد تا تغییرات بار در طول زمان بهطور دقیق نمایش داده شود. ضریب توان هدف برابر با ۰.۹۱ تعیین شد، زیرا مقادیر کمتر از این حد معمولاً منجر به تلفات انرژی، افت ولتاژ و کاهش بهرهوری تجهیزات میشود.

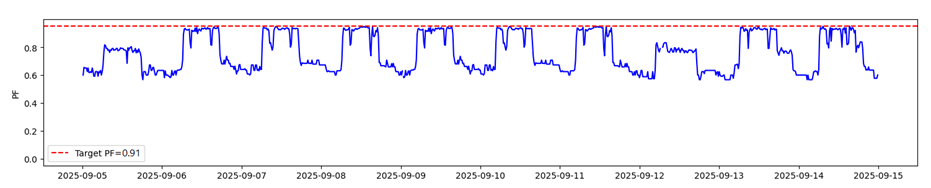

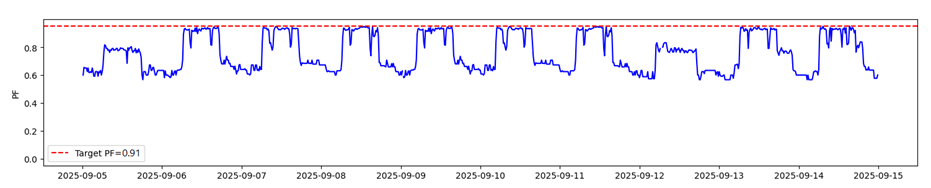

شکل 3. پروفایل ضریب توان دهروزه

این شکل روند ضریب توان طی ده روز را نشان میدهد؛ ضریب توان در شیفت شب به دلیل بار سبک و نسبت بالای توان راکتیو کاهش مییابد، در حالی که در ساعات روز بهبود مییابد با کاهشهای جزئی حوالی ۹ صبح و ۲ بعدازظهر.

اقدامات برای بهبود ضریب توان:

- زمانبندی و مدیریت تجهیزات سنگین شبانه برای کاهش اوج توان راکتیو.

- استفاده از کابلهای با سطح مقطع بزرگتر برای کاهش افت ولتاژ و تلفات توان.

- نصب بانکهای خازنی با سوئیچ سریع برای جبران توان راکتیو.

- بهکارگیری کنترل گامبهگام مبتنی بر میکروکنترلر برای مدیریت هوشمند و تدریجی بارهای راکتیو.

محاسبه توان راکتیو خازن مورد نیاز(![]()

![]()

![]()

![]()

زمانی که ضریب توان فعلی (![]()

![]()

![]()

![]()

![]()

![]()

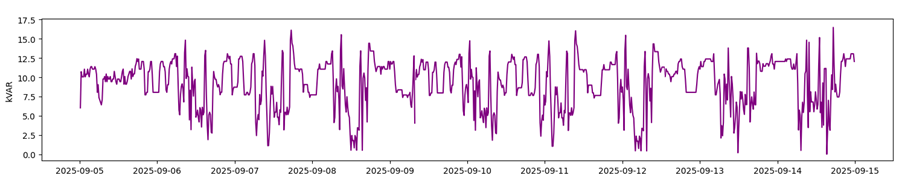

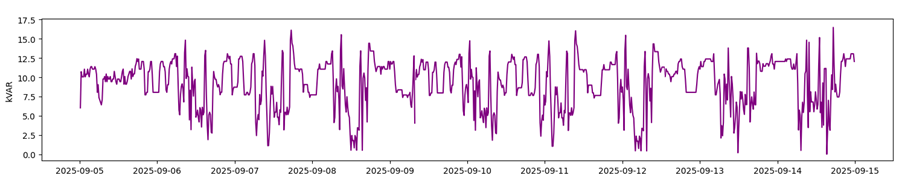

شکل ۷. پروفایل توان راکتیو مورد نیاز برای اصلاح ضریب توان (دهروزه)

تحلیل ۱۰ روزه توان راکتیو:

- میانگین توان راکتیو بین ۷–۱۵ کیلووار متغیر است.

- اوجهای گاهبهگاه ۱۶–۱۷ کیلووار نیاز بالای جبران توان راکتیو را نشان میدهد.

- ساعات شب مقادیر بالاتر و پایدارتری دارند که نشاندهنده غالب بودن بار راکتیو است.

- ظرفیت پایه بانک خازنی حدود ۱۲ کیلووار و قابل توسعه تا ۱۸ کیلووار توصیه میشود.

- مشکل اصلی در شیفت شب با حدود ۱۰–۱۲ کیلووار رخ میدهد، در حالی که شیفت روز نوسان دارد و صبحهای زود ضریب توان بهینه است.

اقدامات برای بهبود:

- طراحی بانک خازنی خودکار با ظرفیت پایه ۱۲ کیلووار و قابلیت افزایش تا ۱۸ کیلووار.

- استفاده از خازنهای کوچک ۲–۳ کیلووار برای جبران دقیقتر به جای یک خازن بزرگ.

- ادغام خازنهای سوئیچ سریع برای مدیریت تغییرات ناگهانی بار، بهویژه در شیفت شب.

- بهینهسازی عملکرد شبانه با جابجایی یا کاهش بارهای القایی غیرضروری.

- پایش روزانه و دورهای برای شناسایی منابع اصلی کاهش ضریب توان.

- مدیریت بارهای سنگین شبانه برای جلوگیری از راهاندازی همزمان.

- بازبینی کابلکشی و زیرساختها برای کاهش تلفات جریان راکتیو.

- استفاده از کنترل گامبهگام مبتنی بر میکروکنترلر برای تزریق تطبیقی توان راکتیو.

نتیجهگیری

این مطالعه مصرف انرژی یک واحد صنعتی متالورژی با دو شیفت ۱۲ ساعته را بررسی کرد و بر تحلیل دیماند، عدم تعادل جریان سهفاز و ضریب توان متمرکز شد. نتایج نشان داد شیفت شب با نیاز بالای توان راکتیو و کاهش ضریب توان مواجه است که باعث افزایش تلفات انرژی و کاهش بهرهوری میشود. اقدامات پیشنهادی شامل مدیریت هوشمند بار، بانکهای خازنی خودکار با سوئیچ سریع و درایوهای VFD برای موتورهای بزرگ بود. اجرای این اقدامات میتواند مصرف انرژی را ۲۵–۴۰٪ کاهش دهد، ضریب توان را به بالای ۰.۹۱ برساند و عمر تجهیزات را افزایش دهد. پایش مستمر و زیرکنتورگذاری نیز اطلاعات ارزشمندی برای نگهداری پیشبینیشده و برنامهریزی بلندمدت انرژی فراهم میکند. مطالعات آینده میتواند شامل سیستم پایش و کنترل بلادرنگ برای تنظیم خودکار توان راکتیو و زمانبندی بار باشد.

قدردانی

نویسنده مراتب قدردانی خود را از مدیریت واحد صنعتی برای فراهم کردن دسترسی به دادههای فنی و عملیاتی ابراز میکند. همچنین از تیم شرکت بهینهسازان توس برای همکاری در جمعآوری دادهها، کالیبراسیون تجهیزات و پشتیبانی تحلیل تشکر میشود.

مراجع و منابع

- Zhang, Y., Liu, H., and Chen, X., (2020), “Energy Saving in Industrial Electric Motor Systems Using Variable Frequency Drives,” Journal of Cleaner Production, 258, pp. 120–128.

- Singh, R. and Patel, D., (2021), “Power Factor Improvement through Automatic Capacitor Bank in Industrial Networks,” International Journal of Electrical Power and Energy Systems, 131, pp. 107–115.

- Chen, L., Wang, Z., and Zhao, Y., (2019), “Integrated Load Management for Energy Efficiency in Industrial Facilities,” Energy Reports, 5, pp. 250–261.

- International Energy Agency (IEA), (2022), Energy Efficiency 2022: Analysis and Outlooks to 2030, Paris, France.

- S. Department of Energy (DOE), (2021), Energy Use and Loss in Industrial Systems, Washington D.C., USA.

نویسنده: دکتر نسرین سروقد